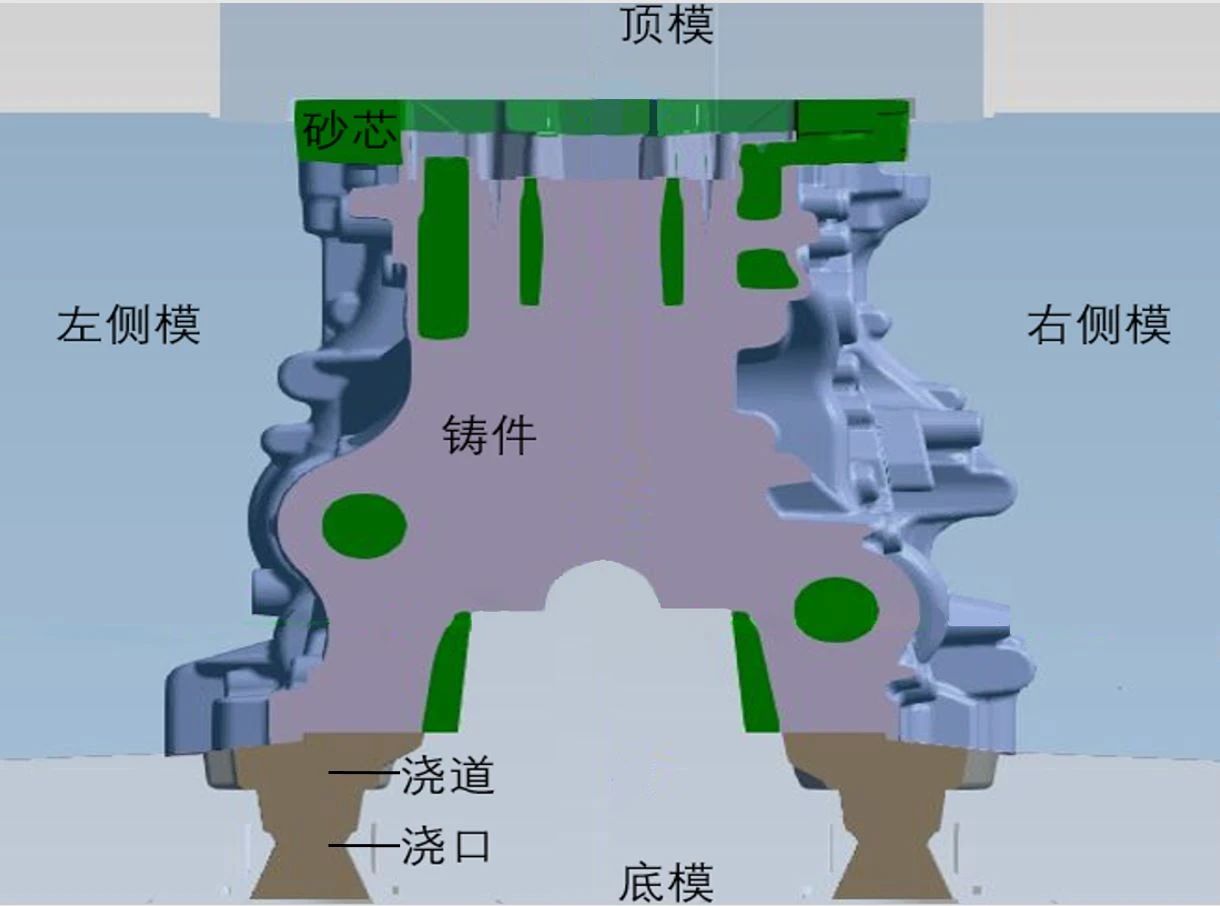

圖1: 平衡軸孔處的截面 低壓鑄造技術具有工藝出品率高,充型平穩,自動化程度高等特點,是實現汽車鑄件精密化、薄壁化、輕量化和節能化的重要措施。低壓鑄造首先是將干燥的壓縮空氣壓入密封坩堝內的液面上,使金屬液在氣體壓力的作用下沿升液管自下而上地上升,充滿升液盆,再通過澆口和澆道平穩地充滿鑄型,并在壓力下凝固。然后釋放液面上的氣體壓力,使澆口、升液盆和升液管中沒有凝固的金屬液靠自重流回到坩堝中,再將鑄型打開,取出鑄件。 我廠生產的某四缸發動機缸體采用A356鑄造鋁合金,外形尺寸約430mm×360mm×330mm,最小壁4mm,采用低壓鑄造成型。因結構復雜,薄厚不均,在凝固過程中易存在熱節,而縮孔和縮松通常發生在鑄件的熱節處。試生產的過程中,為了確定熱節位置及大小,判定縮松產生的風險,更快地解決問題,我們采用MAGMASOFT®進行模擬計算。MAGMASOFT®是一款商業化的鑄造模擬軟件,因為其模擬的準確性,所以廣泛應用于重力鑄造、低壓鑄造、高壓鑄造等領域,是進行缺陷模擬、工藝優化的有力工具。

圖2:縮松的X射線照片

圖3:縮松的MAGMA模擬結果 缺陷描述 缸體鑄件的平衡軸孔處的截面結構如圖1所示,當用X光做全身探傷檢測時,發現有些鑄件在平衡軸孔的側上方有小的縮松(如圖2),通過MAGMASOFT®做數值模擬,可以看到此處有產生縮松的傾向(如圖3),模擬結果和使用虛擬試驗設計DoE(Design of Experiment)優化參數。 使用虛擬試驗設計DoE(Design of Experiment) 優化參數 解決縮松問題,通常從減小缺陷位置的熱節大小或者加強熱節周邊對它的補縮兩方面考慮。基于MAGMASOFT®已經可以模擬出這個缺陷,那么我們通過不同參數組合后,對比模擬結果,就可以比較出更優化的方案。 通過分析鑄件結構和模具內加熱和冷卻系統的分布,對鋁液的溫度,側模加熱的溫度,底模加熱的溫度,側模冷卻開啟時機,底模冷卻的開啟時機等參數進行試驗設計DoE(Design of Experiment),共生成了72組模擬方案。將所有的72組模擬方案排序:可以看到第36組的參數組合所產生的縮松體積最小(如圖4)。

圖4:模擬方案排序

從DoE的相關矩陣圖(圖5)可以看出: 將底模冷卻開啟時間延后,冷卻時長縮短,充型的鋁液在經過底模時溫降較小,補縮能力更強,會使縮松減小,但是影響不大。

圖5:相關矩陣圖 基于上述結果及分析,我們將參數調整的重點放在鋁液溫度和加強側模中間的冷卻上。通過生產驗證,并且綜合了不同參數下的力學性能,我們確定澆注溫度730℃,側模冷卻從鋁液上升到澆口處立即開啟,冷卻200s的方案。經過批量生產驗證,將該縮松導致的報廢在原基礎上減少約50%。 應用MAGMASOFT®的幾何體交換功能輔助結構優化 由鑄件凝固過程的液相分數結果可以看出,縮松區域在凝固過程中會形成孤立的液相區,從側上部對該部位補縮的通道比較狹長,從下部澆口到該部位的補縮通道會較短,但是因為通道狹窄導致凝固后期補縮中斷。如果能拓寬從澆口到孤立液相區的通道,那么充分利用低壓鑄造時液態金屬在壓力作用下可自下而上地補縮鑄件的條件,可以減小甚至避免缺陷產生。 由于平衡軸孔后續會進行加工考慮把此處的砂芯尺寸變小,增加鑄件的厚度。使用MAGMASOFT®的幾何體交換功能,模擬如圖7所示的方案A。將平衡軸孔處的砂芯,沿水平的直徑方向向右側去除5mm、10mm和15mm。從模擬結果看,隨著補縮通道的加寬,縮松變小直至消除,也沒有發現周邊其他可能被影響到的區域有任何新的缺陷產生。證明了這個思路是正確的。但是這個方案在粗加工時會引起刀具受力不均,可能會對刀具造成損傷。于是又模擬了方案B, 將平衡軸孔處的砂芯直徑整體進行調整。分別模擬從36.5mm減小到32mm,28mm,24mm,20mm的充型凝固過程。從模擬結果可以看出,隨著平衡軸孔直徑的縮小,補縮通道越來越寬,縮松越來越小。到20mm時縮松已經完全消除。

圖6:凝固后期的液相分數結果 在生產驗證時,考慮適當減少后續的加工量,砂芯強度等因素,并且觀察到當直徑改為28mm時,模擬出的縮松體積減小到原體積的約1/3,實際生產時極有可能沒有缺陷或者缺陷符合標準要求。于是先測試了直徑變為28mm的方案,并且相應地調整粗加工的程序,把增厚的材料加工掉。經過批量生產驗證,并100%檢查,所有測試件都無此缺陷。

圖7:平衡軸砂芯優化方案A

圖8:平衡軸砂芯優化方案B

結論 本文來自:邁格碼 |