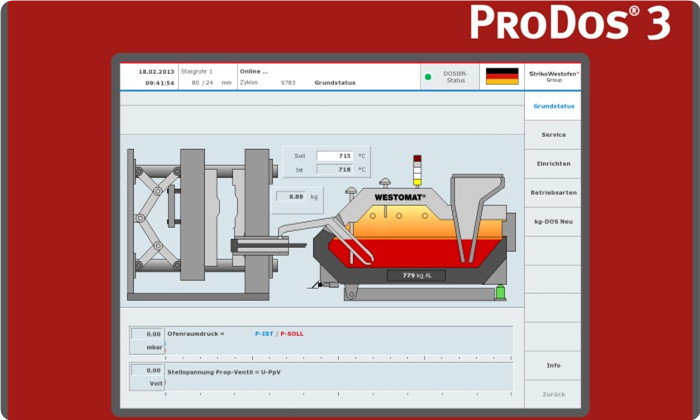

在日常壓鑄及鑄造生產過程中,能源消耗和金屬液損耗,以及機器停產時間和高廢品率,是影響鑄造工廠成本的主要因素。日前,史杰克西推出一款全新設計并配置ProDos® 3控制系統的Westomat®定量給料爐,為鑄造工廠最優化的效率、品質及成本提供全新解決方案。 “史杰克西集團多年來一直專注于提供能實現最大效率和工藝可靠性的系統,”史杰克西的項目經理Rudolf Riedel如是說:“Westomat®現已成為熔解及保溫爐的代名詞。全新的設計,不僅使它比市面上同類新產品小15%,具有超高精度的同時,而且能耗減少三分之二。” 封閉的Westomat®爐系統僅僅只有0.06%的金屬損失,系統的設計阻止了鑄造過程中氧化物的進入。Westomat®還可將熔體溫度保持在理想溫度的±2攝氏度。沒有必要過度加熱熔體,因為進入鑄造室的過程沒有溫度損失,從而沒有必要進行溫度補償。 “全新的Westomat®所使用的控制系統ProDos® 3是其是最值得驕傲的地方,”Riedel表示:“該新系統將在2014年第一季度取代目前的ProDos® XP控制系統,并將提供額外的定量精度和工藝可靠性。” Riedel解釋說:“最重要的創新是我們的專利料餅校正的整合。這已經證明是提高另外35%定量精度的有效實用工具。其直接整合到控制系統意味著料餅校正以及壓鑄機的標準化DISPO 035接口現在作為經濟選擇提供給所有客戶。在電和機械方面,ProDos® 3與當前ProDos® XP和DPC控制單元完全兼容。” 此外,新的控制系統抗機電擾動,并通過電容式觸摸屏操作。這將不再需要校準,并且可以通過鋼化玻璃的面板在日常鑄造操作上得到有效保護。 持續不斷的技術創新無疑是Westomat®成功的至關重要因素。為了滿足客戶個性化需求,史杰克西工程師們做了許多努力。這些還包括:Westomat®有著最多樣化的選擇。結構部件的延長上升管和精密壓鑄、氣動灌裝系統、電加熱槽、多孔塞、料餅校正,上升管邊緣清洗噴射器或能源管理方案。 事實證明,這些努力和創新讓Westomat®收獲了成功。今天,已有4000多座安裝完成的Westomat®爐運轉在全球范圍內的壓鑄及鑄造工廠,為客戶創造最大的效益和價值。 |